反应器连续细胞培养操作系统

近年来,连续制造在生物制药领域成为最受关注的热点之一,连续细胞培养技术越来越多应用于动物细胞高密度培养,推动了现代生物医药产业的快速发展。

在生物制药行业中,为将连续培养的优势充分实现,即细胞培养、收获和产品纯化必须有效的集成,需将包括生物生产和生物过程的平台包括种子反应器等过程视为一个整体,统筹处理,这是行业内的趋势。连续细胞培养方式是提高动物细胞密度的有效方式,可以为细胞连续补加新鲜培养液和及时排出代谢产物,提供有利于细胞生长的培养环境。连续培养系统是多元化的,不同动物细胞适应不同的细胞培养反应器和截留装置,国内外多家企业致力于细胞反应器的研究开发,如美国NBS公司、德国赛多利斯公司、南京百帕斯公司等等。近几年随着在线监测装置,如在线细胞计数仪和生化分析仪等应用优化了连续培养的补料过程,使得连续培养系统在细胞高密度培养应用越来越广泛。

1 连续细胞培养的优势

细胞培养的主要能源物质和碳源物质是葡萄糖和谷氨酰胺,这两者在代谢过程中会产生负代谢产物乳酸和氨。乳酸改变环境的PH和渗透压,通常灌注葡萄糖来控制乳酸的产生。氨使细胞内UDP氨基己糖积累,进而对细胞生长过程中的蛋白质糖基化过程造成影响,同样会改变微环境的PH,限制培养基中谷氨酰胺浓度可以缓解氨的产生。同时目标代谢物的积累也会抑制产量提高。所以对于生物反应器细胞培养,为了避免葡萄糖、谷氨酰胺和代谢产物在代谢过程中产生负作用,必须配有高效的灌注系统,一边把代谢物分离出来,一边把新鲜营养液成份补充进来。

连续培养有以下优势:

增加得率:连续培养在连续注入新鲜培养基同时,连续等量排出代谢废物和目标产物,细胞一直在最适营养环境下生产,维持高密度高活率,大大延迟细胞平台期目标产物的产量;

保持稳定的培养环境:连续培养把代谢废物乳酸和氨等负代谢产物排出,营养物充足,细胞在这种稳定适宜的DO、PH、T环境下可以持续分泌产物;

连续培养可以实时监测细胞培养微环境,并调节灌注速率适时提供营养;

可以在更小的设备内生产更多的产品,同时提高产品质量;

尤其是对不稳定、半衰期短的产物,可以及时的分离出来,优势明显;

2 连续细胞培养系统

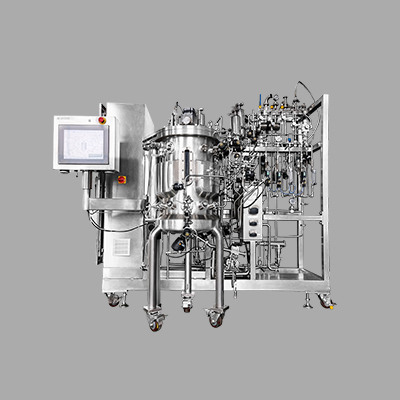

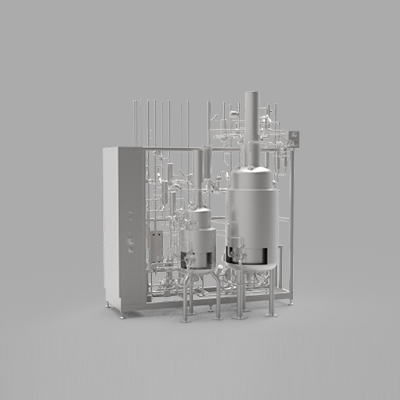

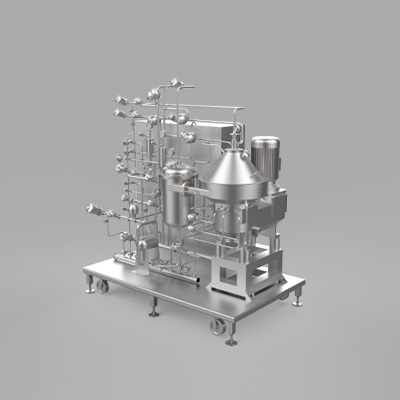

连续细胞培养系统主要有新鲜培养基罐、生物反应器、收获液罐、控制器、细胞截留装置和蠕动泵组成。其中生物反应器和细胞截留装置是核心设备,细胞截留装置分为罐内分离和罐外分离。灌注系统配置两台蠕动泵,新鲜的培养基罐和生物反应器中间连接有蠕动泵Ⅰ,收获罐和生物反应器间连接有蠕动泵Ⅱ,通过调节蠕动泵Ⅰ保证生物反应器内营养物质充足新鲜,通过调节蠕动泵Ⅱ可以及时的排出生物反应器内代谢产物,同时生物反应器内有液位电极控制反应器内液面稳定,在细胞培养过程中监测葡萄糖浓度、细胞密度以及代谢产物等,及时调整灌注速度保证动物细胞连续高密度培养。

3 生物反应器

生物反应器一直在研究和开发中,动物细胞体外培养对生长基质依赖性可分为贴壁培养和悬浮培养,一类贴壁细胞需要在生物反应器中加入载体辅助细胞快速生长,另一类悬浮细胞,大多数属于这一类,它们可以像微生物一样在机械搅拌反应器中悬浮培养生长,但由于动物细胞没有细胞壁支撑,搅拌桨需要具备低剪切力和良好的传质传热性

灌注培养成功的关键是高效的进气系统,这样可以为细胞培养提供充足的氧气。在增强的培养过程中,会形成大量的二氧化碳,必须去除,以防止抑制产物形成的或对产品质量产生的潜在的负面影响。百帕斯生物反应器内,许多微型喷头构成一个大型喷雾器,通过150微米孔,压缩空气并对其进行净化。

一个不可忽视的问题是,由于高速气体流量和浓缩细胞培养液中的蛋白质含量,会导致废气排放过程中形成过多的气溶胶。一个专门开发的换热器原理设计的排气冷凝器,可以减少堵塞过滤器的风险,并大大提高可靠性。百帕斯生物反应器额外的安全联锁控制软件会防止因堵塞的细胞截留装置而导致细胞溢出。此外,所有进料泵和气流如果超过其最大工作压力,则将会中断进料。

4 细胞截留装置

细胞截留装置有重力沉降、旋转过滤器、中空纤维膜和离心等几种系统,各种系统需满足下列要求:细胞截留装置效率高且稳定;能够长期使用;截留装置必须干净、无菌,可以重复使用;对培养基和细胞损伤小;

重力沉降装置有结构简单、无堵塞、对细胞剪切力小、成本低等优点,但是普遍存在细胞团大量黏附于沉降器底部,导致细胞在在其他负增长空间平均停留时间过长,代谢产物能力和细胞活性下降等问题,最终影响灌注培养效率,这也导致了它不可能用于大规模生产。

旋转过滤器截留装置,一般小型反应器旋转过滤网和搅拌桨叶在同一轴上,大型反应器旋转过滤网单独设置,旋过滤网壁面上分布筛孔,一般筛孔大小为20-50μm,具体筛孔大小针对细胞大小选型设计。但是由于长时间高密度细胞灌注培养,细胞很容易聚集结团附着于筛网面上,即旋转过滤器会出现堵塞问题。

中空纤维膜截留装置,其实是一种切向流过滤分离系统,细胞液通过泵入中空纤维膜柱内腔,在纤维膜两侧产生跨膜压,过滤过程由跨膜压驱动,细胞等大分子被截留下来,流回生物反应器,小分子的代谢产物则透过膜收获。这种切向流分离有剪切力小、不易堵塞等优点,越来越多的被采用于灌注培养过程中。

连续离心的方式对细胞进行截留的优点是,它避免了过滤器堵塞,并允许死细胞选择性地分离和去除;缺点是在离心式细胞截留系统中,细胞在反应器之外的滞留时间久,这对细胞的活性有着严重的影响。同时,由于离心原理所产生的剪切力也对细胞的活性有着严重的损害。

对于所有这些选择,至关重要的是,保证外部循环尽可能短,以避免细胞培养物暴露于不受控制的环境条件,最关键的是那些与温度、PH和溶解氧有关的因素。

5 连续培养的关键点

灌注率下降到每天1-2个反应器体积的范围,采用较低的细胞滤出速度可以建立恒定的细胞生长速率,并且可以维持高的存活率,进而最大限度避免细胞截留装置的堵塞。根据细胞截留膜的孔径大小或截留率,产物将存在于在无细胞上清液(微滤灌注)中或保留在生物反应器中(超滤灌注)。由于大多数抗体或抗原是相对稳定的,所以在生物反应器中直接灌注的策略,为这种产物的积累提供了一种简单而直接的方法,增加给定抗体制造设施的空间/时间产量。对于易降解或失活的重组蛋白或抗原,微滤灌注是一种较好的选择。那些可能表现出反馈抑制作用的产物,应尽可能快地从细胞培养中分离出来,然后在随后的纯化过程中转移到冷却的收获罐中。

新兴技术应用于细胞培养过程的开发、规模化和过程控制。一旦这些应用与高性能、单用途的生物反应器相结合,那么极高的细胞密度培养就成为了现实。关键工艺参数的控制需要先进的过程控制软件和适当的过程分析程序。氧和二氧化碳传感器可安装于生物反应器排气线路,以监测和提供额外的观察细胞培养代谢。在连续细胞培养过程中,可以使用营养物质和代谢物如葡萄糖和乳酸的测量值来提供营养供应和培养的一般代谢状态的信息。这些信息可以帮助公司使用全自动控制回路确定最合适的营养供给率。

自动化可行的生物测量完全可以集成到生物反应器中,以提供独立的生物观测信息。线测量减少了手工取样的必要。通过将这种传感器安装在生物反应器控制系统中,使在连续培养过程中自动监测和控制成为可能。

生物反应器和细胞培养技术不断发展,使细胞密度得到提高和保持。生物制药公司是否选择分批补料工艺或开发连续细胞培养方法将取决于它们各自的情况。技术创新将使他们能够加快临床试验的速度,并在预定的设计空间内开发出高滴度的抗体或疫苗。

6 总结

连续连培养作为一种新型技术极大的拓展了人们对工艺生产方式的理解,它解决了因蛋白和抗原质量不稳定或者表达量偏低,以及fed-batch无法保证批次稳定控制等一系列问题,而且去除了中间一些不必要的放大步骤,简化了生产工艺。从法规层面来看,FDA成立EmergingTechnology Team(应对新型技术团队)对连续连生产持开放和支持的态度,他们认定连续灌注是一项能带来稳定和更高效生产的技术。同时,由于其丰富的产品线,国内一些大的生物制药企业考也开始尝试从传统的fed-batch向连续生产转变,以期解决传统培养工艺无法真正满足需求的问题。但与此同时,其特定的培养模式也面临着一些挑战,比如如何在长时间的培养中防止染菌,验证从收获到纯化得到的各“亚批次”之间的一致性等,这些问题在企业快速申请报批时会显得尤为重要。

上述讨论的工艺开发中的关键点看似相互分离,但实则牵一发而动全身,实际过程中切不可只考虑到某一因素对结果的影响,而应采用多变量分析的方法充分考虑不同变量之间的关系,以及综合效应对产物表达和质量的影响。因此,要想实现连续生产还需要投入更多的时间和精力,才能将上游和下游真正的融合为一个整体,实现高质量蛋白或抗原稳定均一的表达和生产。

下一篇:暂无

扫一扫添加微信

扫一扫添加微信