抗体生产用反应器放大工艺中的问题及对策

由于具有靶向明确、副作用小等优势,抗体药物近年来发展迅速。放眼国内,一方面国家通过“新药创新”科技重大专项为生物医药产业发展提供强有力的科技支撑,另一方面越来越多的抗体药物面临专利到期,在国内也形成了抗体药物的开发热潮。

众所周知,工程细胞株构建、动物细胞大规模培养工艺及抗体质量分析成为制约我国抗体药物产业化的主要瓶颈。其中细胞株构建包括宿主细胞改造、载体的构建与转染、高表达细胞株的筛选等,培养工艺包括培养基开发、培养工艺优化及反应器放大等,抗体质量分析包括影响药物的特性的表征,如糖基化、纯度生物学活性等。

反应器放大作为大规模细胞培养的关键环节,对抗体的产量和质量影响十分显著,然而目前国内企业的抗体开发大多处于申报阶段,面临着规模化生产的问题。

1 细胞培养反应器介绍

1.1 反应器种类

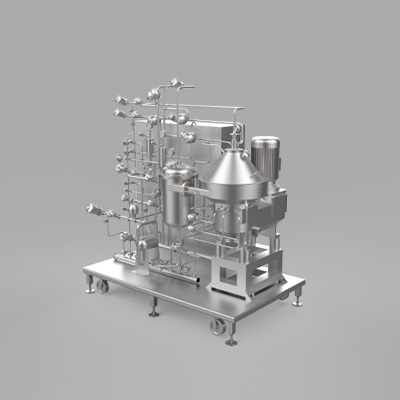

抗体药物生产,主要采用通气搅拌式生物反应器。根据材质可以分为不锈钢反应器和一次性反应器。

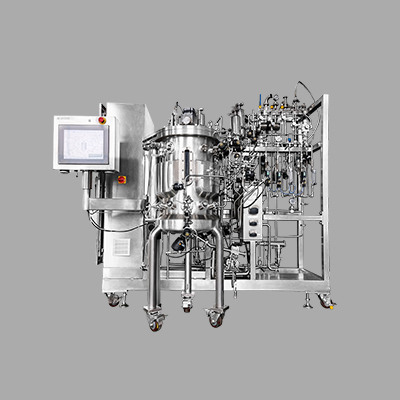

1.1.1 不锈钢反应器 迄今为止,FDA批准的抗体药物基本都是在不锈钢反应器内完成生产的。不锈钢反应器通常涉及CIP模块、SIP模块、存储模块等,自动化程度较高,但面临着高昂的前期设备投入以及运行成本,著名反应器制造商主要有Applikon公司、ABEC公司等。

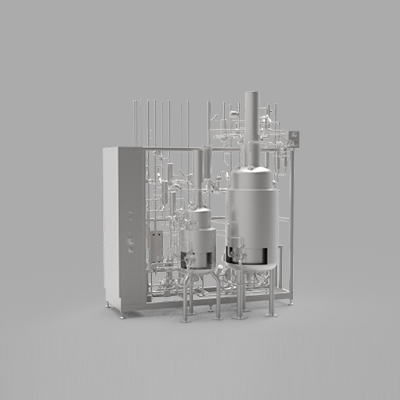

1.1.2 一次性反应器 近年来,一次性反应器凭借其免清洗灭菌、免验证、切换灵活、周期短等优势迅速占领国内外市场,但是面临着溶出物风险,自动化程度低。主要制造商有Sartorius公司、GE公司、Thermo公司等。

1.2 反应器放大原则

动物细胞对于培养微环境的改变非常敏感,因此在反应器放大过程中经常会遇到挑战。就反应器放大工艺来说可以分为两类:体积依赖性参数和体积非依赖性参数。其中,体积依赖性参数包括搅拌转速、通气量、培养体积和流加培养体积等;体积非依赖性参数包括T、pH、DO等。反应器放大的基本策略是保持体积非依赖性参数不变,同时适当地放大体积依赖性参数。然而,对于体积非依赖性参数,往往是非线性放大,因此在实际应用过程中常常采用经验性放大准则。

体积非依赖性参数放大基本可以分为三类:搅拌相关(氧气传质系数、混合时间、P/V、叶尖速率和雷诺数)、通气相关(气体体积流速、表观通气速率)、几何尺寸相关;由于基于几何尺寸的放大原则仅仅考虑反应器的外形尺寸相似,而忽略了反应器内部的传质和混合,因此实际应用中很少使用,对于搅拌和通气相关参数而言,很难保证所有参数在放大过程中都保持不变,必须针对具体细胞株以及培养基特性,寻找培养工艺中最敏感因素,从而保证工艺放大一致性。

2 反应器放大存在的问题及对策

搅拌和通气,作为关键的体积依赖性参数,已经成为细胞培养工艺放大公认的难题。一方面搅拌可以促进培养基和O2等营养物的混合,同时增强气液传质效果;另一方面,通气可以满足细胞生长和抗体合成的O2需求,还可以排除培养基中的CO2。然而,无论是过高的搅拌速度,还是过大的通气量,都会产生剪切力对细胞生长产生负面影响。由此可见,剪切力、O2供给、CO2排除、pH控制等问题都与搅拌和通气有关。

2.1 剪切力

反应器内细胞培养的剪切力来源主要分为两类:搅拌相关和通气相关。

2.1.1 搅拌相关剪切力 搅拌相关的剪切力主要是指由搅拌桨运动产生的流体剪切力,该剪切力会造成细胞死亡,非致命的生理反应、抗体糖基化水平降低等影响。试验表明,当反应器内平均能耗散率达到105-106W/kg时,会造成细胞死亡;当反应器内平均能耗散率达到1-100W/kg时,会造成细胞非致命生理反应。而通常情况下,反应器内平均能量耗散率只有0.01-0.15W/kg,因此,正常情况下,流体剪切对细胞的影响较低。

2.1.2 通气相关剪切力 通气气泡对细胞造成的损伤分为四个阶段:①气体分布器处气泡形成、②搅拌桨打碎气泡、③培养基内气泡上升、④气液交界面气泡破裂。研究表明,气液交界面气泡破碎是导致细胞损伤的主要剪切力来源,结果显示一个2mm的气泡破裂可以导致约1000个细胞死亡。除此以外,采用不同孔径气体分布器、分布器和搅拌桨的相对位置发现,与大气泡相比,小气泡对细胞的损伤更大。

2.1.3 降低剪切力损伤 与搅拌相关的剪切力可以通过降低转速、改变桨叶形式(翼型桨、象耳桨、斜叶将等)来实现,但是改变转速或者桨叶形式会影响传质传热混合效果,放大过程需特别注意。与通气相关的剪切力,则可以通过添加剪切保护剂的方式降低剪切力,如Pluronic F68等,但需注意浓度选择。

2.2 O2供给

O2是细胞培养的重要营养物质,通常30%的溶氧水平就能满足大多数细胞生长。对于大规模生产,细胞培养对O2的消耗速率很快,需要通过气体分布器来加强气液传质混合,常见的有:微泡分布器(微米级)和大泡分布器(毫米级),前者通过增加气泡的表面积来提高氧气传质系数(KLa),但是会在气液交界面形成一层厚厚的气泡层。后者则会需要较大的通气量,常用来通入空气排除培养基内CO2。

随着反应器体积增加,混合时间明显增加,反应器内溶氧水平呈现梯度化分布。通过溶氧水平的振荡性改变来模拟大规模培养过程中可能存在的溶氧梯度化分布。结果表明,振荡性改变溶氧水平会明显降低细胞生长速率、最高细胞密度以及细胞活力。

2.3 CO2排除

CO2排除是反应器放大的另外一个难题。由于动物细胞的呼吸熵约为1,即细胞每消耗一分子O2便产生一分子CO2,同时培养基中CO2的溶解度远高于O2,使得反应器内CO2可以短时间内大量积累。当反应器内CO2浓度达到15-20%时,就会对细胞产生毒害作用,也会对糖基化产生影响。因此,细胞培养基中常用NaHCO3作为缓冲体系。研究表明,发现增大深层通气量或者使用大泡分布器可以显著降低CO2,而改变搅拌转速或表层通气对降低CO2影响很小。

2.4 PH控制

PH作为一个重要工艺控制参数,直接影响细胞正常生长以及抗体糖基化水平。细胞培养过程中产生的乳酸和CO2会使得PH迅速下降,因而需要通过补碱(如NaHCO3等)进行控制PH。随着反应器放大,混合时间也逐渐增加,碱液的补加也会造成局部PH过高,进而导致细胞裂解。因此,大规模生产碱液补加位置的选择非常重要,同时选择低浓度碱液补加。此外,可以采用NaCO3代替NaHCO3,不仅可以降低渗透压的增加,还可以显著降低CO2。

2.5 补料培养基流加

培养基的流加应该注意位置和浓度。流加培养基的浓度通常较高,短时间内会造成局部营养物质过剩,进而对细胞代谢状态产生影响。

3 结语

随着细胞株构建技术及培养基开发技术的迅速发展,使得细胞密度和抗体产量大幅度提高,对大规模细胞培养提出了严峻的挑战。由于反应器放大的主要依据仍存在一些争议,例如经验性、叶尖速率、单位体积搅拌功率、单位体积空气流量、Kla等放大原则的适宜性等。需深入探讨反应器内部剪切力对细胞培养的影响机制,同时借助计算机流体力学技术模拟反应器内部流场分布及混合效果,使反应器放大工艺更加有理论科学依据;同时需要考虑细胞株、培养工艺、反应器个性差异,每个项目的具体限制因素不同,总结出最合适的反应器放大策略。

上一篇:暂无

扫一扫添加微信

扫一扫添加微信